汽車焊管的生產(chǎn)工藝是一個(gè)復(fù)雜且精細(xì)的過程

一

汽車焊管的生產(chǎn)工藝流程通常包括以下幾個(gè)主要步驟:

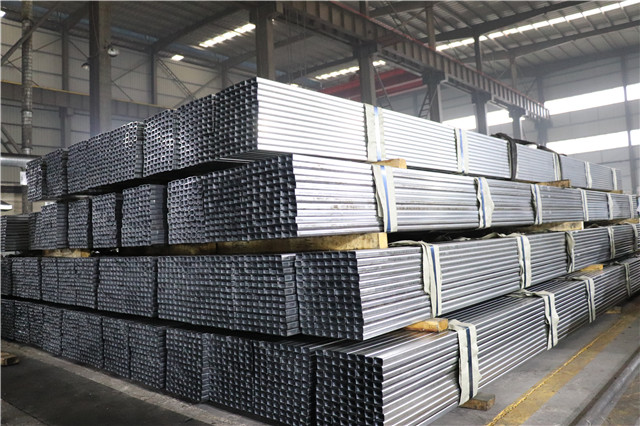

原材料準(zhǔn)備:選擇高質(zhì)量的鋼板或鋼帶作為原材料

,這些材料需要具有良好的機(jī)械性能和焊接性能開卷與剪切:將鋼板或鋼帶開卷

成形:通過連續(xù)滾壓成型或其他成形工藝

焊接:采用高頻感應(yīng)焊接、激光焊接等焊接方法

去除內(nèi)外毛刺:焊接完成后

軋制與冷卻:對(duì)焊管進(jìn)行軋制

焊縫探傷:采用無損檢測方法

,如超聲波探傷、X射線探傷等,對(duì)焊縫進(jìn)行質(zhì)量檢測,確保焊縫的完整性和可靠性。尺寸切割與平頭

、倒棱:根據(jù)產(chǎn)品要求,對(duì)焊管進(jìn)行尺寸切割,并對(duì)管端進(jìn)行平頭和倒棱處理,以便于后續(xù)的連接和使用。清洗與干燥:對(duì)焊管進(jìn)行清洗和干燥處理,以去除表面的油污和水分

。矯直與無損檢測:對(duì)焊管進(jìn)行矯直處理

,以提高其直線度和精度。同時(shí),再次進(jìn)行無損檢測檢驗(yàn)

二

在汽車焊管的生產(chǎn)過程中

焊接技術(shù):焊接是汽車焊管生產(chǎn)中的核心環(huán)節(jié)

成形技術(shù):連續(xù)滾壓成型是汽車焊管常用的成形方法

無損檢測技術(shù):無損檢測是確保汽車焊管質(zhì)量的重要手段

。超聲波探傷和X射線探傷是常用的無損檢測方法,它們可以檢測焊縫中的缺陷和裂紋,確保產(chǎn)品的可靠性和安全性。材料選擇與質(zhì)量控制:原材料的質(zhì)量和選擇對(duì)汽車焊管的性能具有重要影響

。因此,需要選擇高質(zhì)量的鋼板或鋼帶作為原材料,并嚴(yán)格控制其化學(xué)成分、機(jī)械性能和表面質(zhì)量。三

、生產(chǎn)難點(diǎn)與解決方案在汽車焊管的生產(chǎn)過程中

,存在一些難點(diǎn)和挑戰(zhàn),如焊縫的質(zhì)量控制、尺寸的精度保證和管體的強(qiáng)度提升等。為了解決這些問題,可以采取以下措施:優(yōu)化焊接工藝:通過調(diào)整焊接參數(shù)

、選擇合適的焊接方法和材料,以及加強(qiáng)焊接過程中的質(zhì)量控制,可以提高焊縫的質(zhì)量和強(qiáng)度。加強(qiáng)成形與軋制控制:通過精確的模具設(shè)計(jì)和調(diào)整

、合理的軋制工藝和冷卻過程控制,可以確保焊管的尺寸精度和形狀穩(wěn)定性。采用先進(jìn)材料和技術(shù):采用高強(qiáng)度

、高韌性的鋼材作為原材料,以及先進(jìn)的成形和焊接技術(shù),可以提高焊管的強(qiáng)度和性能。綜上所述,汽車焊管的生產(chǎn)工藝是一個(gè)復(fù)雜且精細(xì)的過程

,需要嚴(yán)格控制各個(gè)環(huán)節(jié)的質(zhì)量和性能。通過優(yōu)化焊接工藝、加強(qiáng)成形與軋制控制以及采用先進(jìn)材料和技術(shù)等措施,可以生產(chǎn)出高質(zhì)量、高性能的汽車焊管產(chǎn)品。NEWS